蜂窝活性炭因其独特的结构与高效的吸附性能,在空气净化、水处理和化工催化等多个领域展现出广泛的应用潜力。然而,在其生产过程中,确保成型后的蜂窝活性炭结构均匀、稳定,无裂纹或变形,是提升产品质量的关键。本文将深入探讨实现这一目标的几个重要策略。

一、原材料的精细处理

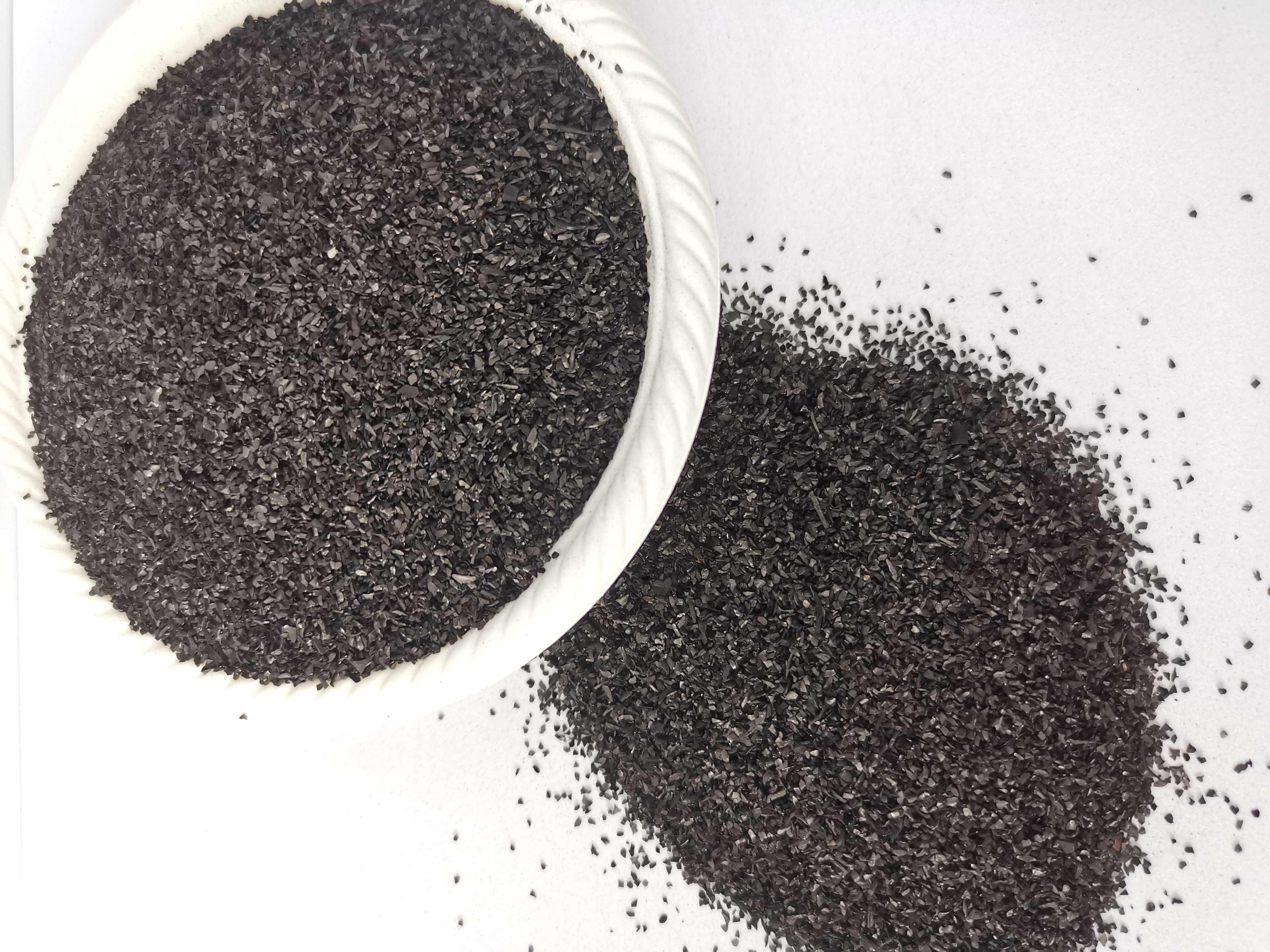

一切高质量产品的起点在于优质的原材料。对于蜂窝活性炭而言,选用适宜的碳源至关重要。原料需经过严格筛选,去除杂质,并通过适当的预处理工艺如破碎、筛分,确保粒度均匀。此外,原料的混合均匀性也不容忽视,采用高效混合设备,确保各组分分布一致,为后续成型打下坚实基础。

二、优化配方设计

粘合剂的种类和用量直接影响到蜂窝活性炭的成型效果。选择合适的粘合剂,既需考虑其与原料的相容性,又要兼顾成型后产品的机械强度和吸附性能。通过精确调配粘合剂比例,并进行小批量试验验证,可以有效避免因粘合剂不当引起的结构不均或强度不足问题。

三、精确控制成型条件

成型过程中的压力、温度和时间是决定蜂窝活性炭结构均匀性的三大要素。过高的压力可能导致材料内部应力过大而产生裂纹,过低则可能造成结构疏松,影响稳定性。因此,需通过实验确定成型参数,并采用自动化控制系统精确调控。同时,均匀施加压力,避免局部高压导致的密度不均。

四、采用先进的成型技术

随着科技的发展,一些先进的成型技术被应用于蜂窝活性炭的生产中,如挤压成型、模压成型等。这些技术能够更好地控制产品的尺寸精度和形状复杂度,同时减少人为操作带来的不确定性,提高成品的一致性和稳定性。

五、严格的干燥与活化控制

成型后的蜂窝活性炭需经过干燥和活化处理以获得理想的吸附性能。此阶段应严格控制温度上升速率和活化氛围,避免快速升温导致内外应力不均而产生裂纹。分段控温、缓慢升温的策略有助于缓解内部应力,保持结构完整。

六、质量检测与反馈调整

建立完善的质量检测体系,对每批次产品进行严格的检验,包括外观检查、尺寸测量、吸附性能测试等。根据检测结果,及时调整生产工艺参数,形成闭环改进机制,不断提升产品质量。

综上所述,确保蜂窝活性炭成型过程中的结构均匀性和稳定性,需要从原材料选择、配方设计、成型技术、干燥与活化控制以及质量监控等多个环节综合施策。通过精细化管理和技术创新,可以有效避免裂纹和变形的产生,从而生产出高性能、高质量的蜂窝活性炭产品。

华禹活性炭张经理

华禹活性炭孙经理